Interview: Dirk Balthasar, Präsident von Thermamax

Können Sie der maritimen Industrie zunächst einen Überblick über das Thermamax-Angebot geben?

Thermamax ist ein Spezialist für die Entwicklung und Herstellung von Wärme- und Schalldämmungslösungen für Dieselmotoren, Ottomotoren, Abgasnachbehandlungssysteme und elektrische Speichersysteme. Zu unseren Märkten gehören die Automobil-, Straßen- und Off-Highway-Branche, Kraftsportfahrzeuge, stationäre Stromerzeugung, Schiffe und Ölplattformen sowohl an Land als auch auf See. Für die Schiffsindustrie ist Thermamax ein Lösungsanbieter für SOLAS-konforme Isolationslösungen für Maschinenräume. Wir liefern hochwirksame Isolierverkleidungen für die meisten führenden Motoren- und Turboladerhersteller. Darüber hinaus ist Thermamax in der Lage, SOLAS-konforme Nachrüstisolierungen auch für Motoren zu konstruieren, herzustellen und zu installieren, die bereits längere Zeit in Betrieb sind und eventuell nicht den neuesten Sicherheitsstandards entsprechen. Dies ist relevant für Kreuzfahrtschiffe und Offshore-Schiffe, aber wirklich für jedes Handelsschiff.

Wie viel Prozent entfallen auf Ihr globales Geschäft auf das See- und Offshore-Segment?

Über 20% im Jahr 2018.

Was ist der Haupttreiber für Ihre Produktpalette im maritimen Bereich?

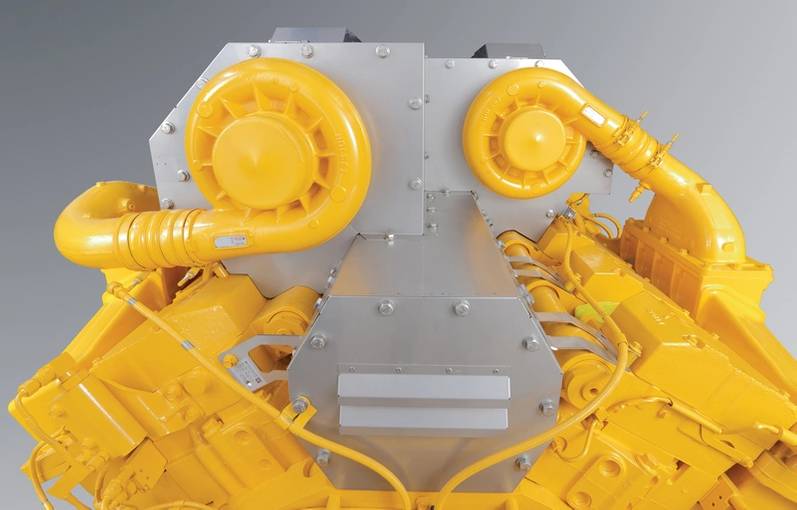

Der Fahrer Nummer eins ist mit Sicherheit. Laut IMO SOLAS darf die Oberflächentemperatur moderner Schiffsmotoren 200 ° C nicht überschreiten. Darüber hinaus streben die Motorenhersteller nach einer besseren Kraftstoffeffizienz, indem sie vor allem die Leistungsdichte des Motors erhöhen, was in der Regel zu höheren Abgastemperaturen führt. Aufgrund höherer Ladeluftdrücke wird auch der Bereich des Verdichterauslasses des Turboladers zu einem Problem hinsichtlich der Oberflächentemperaturen. Folglich muss jeder neue Motor mit einem hocheffizienten Isolationssystem ausgestattet sein. Wie bereits erwähnt, sind höhere Sicherheitsstandards auch für ältere Motoren wichtig, die nicht den neuesten SOLAS-Anforderungen entsprechen. Für diese Motoren kann Thermamax maßgeschneiderte Nachrüstlösungen entwerfen und an Bord installieren.

Wie Sie wissen, steht die Emissionsreduzierung heute im Fokus der Schifffahrt. Haben Thermamax-Produkte eine Rolle dabei, Schiffseignern zu helfen, weniger Emissionen zu verursachen?

Thermamax-Isolationssysteme werden häufig für Abgasnachbehandlungssysteme verwendet. Es seien die Rohre zwischen dem Turboladerauslass und dem SCR oder der SCR selbst. Unsere Isolierungen halten die Wärme im System und die Temperaturen auf einem Niveau, das erforderlich ist, um eine ordnungsgemäße katalytische Reaktion im SCR sicherzustellen.

Wir wissen, dass Thermamax auch in die Produktentwicklung investiert, um die Elektrifizierung und Batterien auf Schiffen zu verbessern.

Kürzlich hat Thermamax Gehäuse für Batteriemodule entwickelt, die unter anderem die Elektrifizierung für Schiffsanwendungen unterstützen. Auch an Bord von Schiffen wird die Elektrifizierung immer wichtiger. Thermamax-Batteriegehäuse können für Energiespeichersysteme an Bord verwendet werden und ersetzen herkömmliche Dieselgeneratoren. Unsere Batteriegehäuse gewährleisten einen wirksamen Brandschutz und erweitern die Batterieleistung durch ein ausgewogenes Wärmemanagement.

Geografisch, nach Schiffstyp - oder nach beiden - wo sehen Sie heute Chancen im maritimen Sektor?

Sicherheit und Effizienz sind von globaler Bedeutung, insbesondere im Kreuzfahrt- und Öl- und Gassektor.

Der Tmax-Retrofit

Im Motorraum sind die Temperaturen am höchsten und ein zuverlässiger Brandschutz ist unerlässlich. Da bei älteren Motoren 3D-Details häufig nicht zur Verfügung stehen, war eine Nachrüstung mit SOLAS-konformen Hochleistungsisolationssystemen bisher nur eingeschränkt möglich.

Mit Tmax-Retrofit können ältere Schiffsmotoren jetzt auch mit Hochtemperaturisolationssystemen nachgerüstet werden, die die SOLAS-Richtlinien überschreiten. Das Komplettpaket bietet alle Leistungen - von der Erstellung des 3D-Profils des Motors bis zur Thermografie des entwickelten und installierten Isolationssystems - aus einer Hand.

Tmax-Retrofit. Bild: Thermamax 1. Ein 3D-Scan des Motors , um die optimale Passform der Abgas- und Turboladerverkleidung zu gewährleisten. Die Ergebnisse des Scans dienen als Grundlage für die Erstellung digitaler 3D-Modelle.

Tmax-Retrofit. Bild: Thermamax 1. Ein 3D-Scan des Motors , um die optimale Passform der Abgas- und Turboladerverkleidung zu gewährleisten. Die Ergebnisse des Scans dienen als Grundlage für die Erstellung digitaler 3D-Modelle.

2. Reverse Engineering: Basierend auf dem gescannten 3D-Profil entwickelt Thermamax ein CAD-Modell des Motors. Dazu erzeugt es zunächst aus den vorhandenen Daten ein Polygonnetz im AWL-Format. Dies wird in Standardgeometrien und Freiformflächen umgewandelt. Aus diesen zugeschriebenen Oberflächenmodellen und eigenen Fotos vor Ort können wir dann ein CAD-Modell im STEP- oder IGES-Format erstellen.

3. Design und Simulation: Jetzt beginnt der klassische Designprozess. Auf der Basis einer 0D / 1D-Wärmeberechnung definiert Thermamax Material und Dicke der Isolierung. Die detaillierte Konfiguration erfolgt in Creo, einer speziellen Software. Das Ergebnis ist eine langlebige Abgas- / Turboladerummantelung, die die maximale Oberflächentemperatur je nach Anforderung zuverlässig unter 220 ° C und sogar unter 100 ° C absenkt.

4. Herstellung: Zunächst fertigt Thermamax einen Prototyp. In einem eigenen Testlabor werden verschiedene Tests aller Materialien und Komponenten durchgeführt, um eine hohe Qualität in der Praxis sicherzustellen.

Die individuelle Tmax-Isolationsverkleidung ist jetzt einsatzbereit und kann montiert werden.

5. Installation: Thermamax installiert die Abgas- / Turboladerverkleidung - zuerst den Prototyp - an Ihrem Motor.

6. Thermografie: Um sicherzustellen, dass das neue Isolierungssystem den Anforderungen entspricht, führt Thermamax einen Thermografie-Test durch.